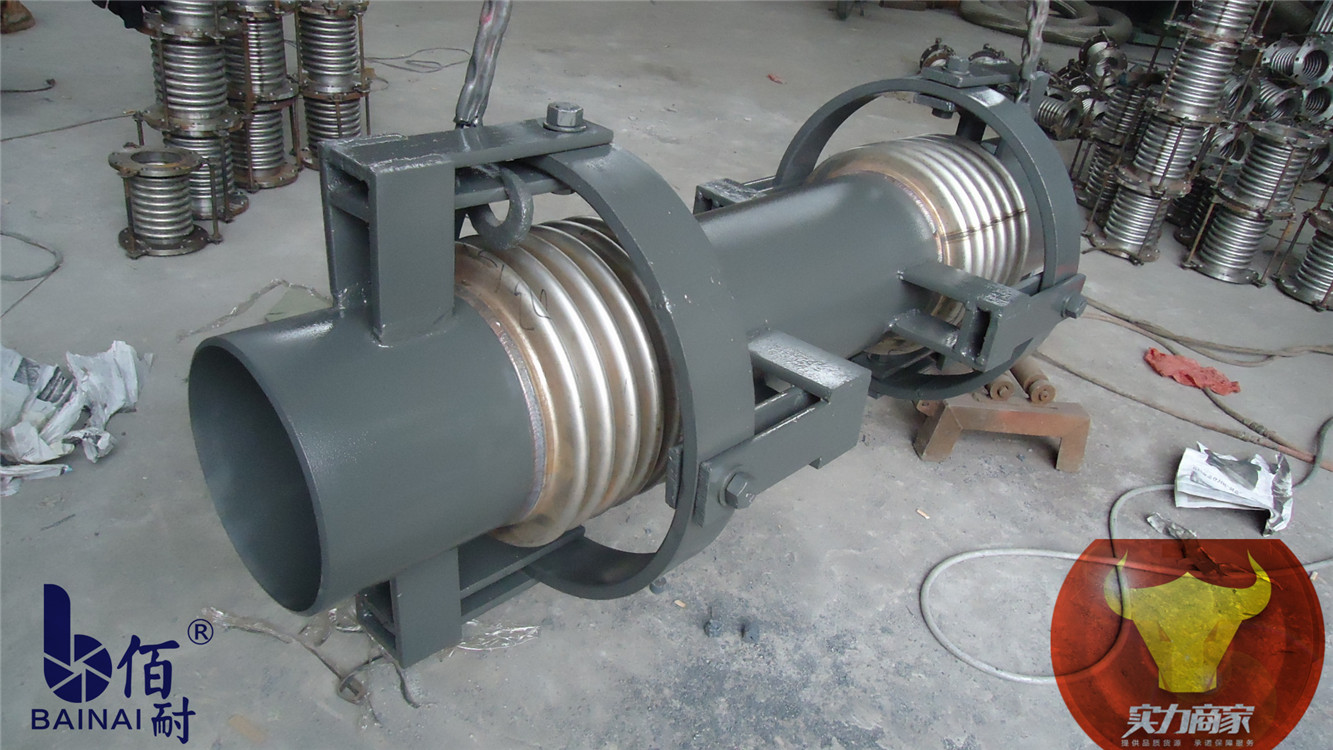

制造波纹管的材料,目前,我国各行业一般采用 18—8 型奥氏体不锈钢 (如 OCr19Ni9、OCr19Ni11Ti、OCr17Ni12Mo2 等)和 300 系列不锈钢(如304/316/321 它们分别对应我国的OCr18Ni9、OCr17Ni12Mo2、1Cr18Ni9Ti 等)由于 其良好的塑性、焊接性、耐腐蚀性及适宜的强度性能,成为各行业制造波纹管的 材料。但它们对氯离子、硫化物的腐蚀是敏感的,容易发生点蚀、晶间腐蚀, 尤其是应力腐蚀,这也是炼油装置上波纹管腐蚀破坏的原因所在。 纵观国外制造波纹管的材料应用情况,18—8 型奥氏体不锈钢在大多数 工况条件下仍在应用,但自七十年代以来,在炼油厂和化工厂等具有腐蚀性介质 的装置上,则采用耐高温、耐腐蚀的 Incoloy800、Inconel625 合金替代 18—8 型奥氏体不锈钢,解决了波纹管的腐蚀破坏问题,目前,Incoloy800 合金作为 管道和波纹管材料广泛应用于核动力及含有一定量硫化物的炼油烟气、煤的气 化、矿物燃烧等装置上。

Cr:是提高合金抗氧化、耐腐蚀的主要元素,按照 N/8 规律,不锈钢材 料中需含 13、17、28%Cr 才具有优异的耐腐蚀性能 ,Cr 容易在材料表面形成 稳定的氧化膜而防止腐蚀。

Ni:提高材料的抗氧化、抗一般腐蚀和应力腐蚀开裂性能,在还原性介 质中使材料具有钝化能力,增加材料的耐蚀性;另外可使材料保持稳定的奥氏体 组织,使钢具有优良的韧性、加工成型及焊接性能;高的镍组分使材料不会发生 Cl应力腐蚀。

Mo:高的钼组分可增加材料的抗应力腐蚀性能,且可提高其耐点蚀、缝 隙腐蚀性能;这是因为 Mo 可加速 Cr 的钝化过程,并能及时修补由于 Cl引起的 钝化膜破坏的部位,故抗 Cl腐蚀的不锈钢需含较高的 Mo,但 Mo 量高时,易形成脆性相,因此需提高 Ni 含量。

Cu:加强 Mo 对 Ci-Ni-Mo 不锈钢的钝化能力,提高钢的抗硫腐蚀性能。 Nb:是强碳化物形成元素,避免形成铬的碳化物而造成晶界贫铬带来的 晶间腐蚀,另外还有助于提高材料的高温强度性能。

C:形成碳化物后,会导致耐蚀性下降,因而应尽可能钢中的碳含量。

N:有稳定的奥氏体组织的作用,其能力为 Ni 的 30 倍,从而减少相, 抑制 、相形成,消除由于它们的形成而带来的热塑性、耐蚀性降低。

波纹管常用材料的抗腐蚀性能特点

1)根据材料的化学组分和应力腐蚀实验结果知:抗应力腐蚀的性能好 坏的顺序为,Inconel625 > FN-2 > Incoloy800 > B-315 > 316L > 304

2)在 35℃的 10%FeCl3 6H2O 溶液中,点蚀腐蚀试验结果表明,抗点 蚀性能好坏的顺序为,Inconel625 > B-315 > FN-2 > 316L > Incoloy800 > 304

3)连多硫酸腐蚀试验表明:304 根本经受不住连多硫酸腐蚀,316L 不锈钢对连多硫配腐蚀是敏感的,而 Inconel625、B-315、FN—2 和 Incoloy800 合金对连多硫酸是耐蚀的。

4)耐晶间腐蚀试验表明:下列材料的耐晶间腐蚀性能好坏的顺序为 Inconel615 > FN—2 > B-315 >Incoloy800 >316L